化学镍钯金到底值不值?一文讲透ENEPIG的原理、优势与选型要点

一、化学镍钯金是什么? 化学镍钯金(ENEPIG)是一种...

2026-01-27发布时间:2025-09-09

浏览量:1043

同样是镀镍,为什么有的零件在盲孔、内螺纹里也能均匀覆盖,而有的却薄、脆、易起皮?差别往往就在“化镀镍”的选择与控制上。化镀镍(又称无电镀镍、化学镀镍)不依赖外加电流,通过化学还原让镍在基体表面自催化沉积,天然具备“形状随形”的优势,正适合复杂结构与高一致性要求的场景。

一、化镀镍是什么:原理与体系

化镀镍靠还原剂把溶液中的镍离子还原为金属镍并沉积在表面,沉积后的镍层又能催化后续反应,实现自催化连续沉积。常见两类:

Ni-P(次磷酸盐体系):按磷含量分低磷(约2–4%)、中磷(5–9%)、高磷(10–13%)。磷含量越高,层越致密、耐蚀性越好,且趋于无磁。

Ni-B(硼氢化物/有机硼体系):初始硬度高、耐磨性强,适合部件强化,但抗腐蚀与工艺稳定性要求更严。

与电镀不同,化镀不受电场分布限制,边角、孔道、阴影区也能接近等厚沉积,这是它能在复杂件上发挥的根本原因。

二、为什么选化镀镍:与电镀镍的差异

厚度均匀:装夹面、盲孔、深槽内不易“偏薄”,减少返修抛补。

孔隙率低:高磷Ni-P可形成近似非晶结构,界面连续致密,耐蚀优势明显。

性能可调:通过磷/硼含量、热处理与后处理,兼顾导电、耐磨、无磁或可焊接等需求。

基材适配广:钢、铜合金、铝合金、不锈钢,甚至经活化后的塑料都可实现良好结合。

需要注意的是:化镀工艺的药水维护与前处理质量比电镀更“挑剔”,否则容易出现起皮、粗糙、点蚀等问题。

三、从零件出发:不同需求如何选体系与参数

长期耐蚀/盐雾考核严格

选高磷Ni-P(≥10%P),膜层致密、孔隙率低,适合阀体、泵件、海边设备部件。

高磨损/滑动配合

选Ni-B或中磷Ni-P并配合热处理,提高硬度与耐磨。

无磁/高频器件

选高磷Ni-P,磷含量高时趋于无磁,适合磁敏感零件或屏蔽件。

后续可焊/可锡

选**中磷Ni-P(6–9%)**并控制表面清洁与粗糙度;必要时做助焊相容性验证。

尺寸稳定与公差控制

化镀厚度可精确设定,一般工程常在5–25 μm区间;要求更高耐蚀可到50 μm以上,需评估内应力与时间成本。

四、关键流程:把每一步做“干净、可控”

前处理决定结合力:脱脂→微蚀→活化不可省。

钢/铜件:常规除油、酸洗后活化即可。

不锈钢:钝化膜稳定,需要强化活化或中间打底。

铝合金:先锌化/置换镍形成过渡层,避免直接起皮。

塑料件:粗化-敏化-活化后方可化镀。

化镀阶段关注四项:

温度:Ni-P常在80–90 °C区间,温度越稳,沉积速率越稳。

pH与络合:维持合适的pH、金属含量与络合比例,既要抑制自分解,又要保证速率。

还原剂:Ni-P用次磷酸盐;Ni-B用硼氢化物或有机硼源。

稳定剂:微量稳定剂防止浴液自催化分解,但过量会抑制沉积。

后处理:清洗、烘干、防指纹/防硫化封存;需要耐磨时可做热处理(见下节)。

五、性能调优:硬度、无磁、耐蚀如何兼得

硬度:中磷Ni-P原始硬度常见约500–600 HV;在300–400 °C保温1–2小时析出Ni₃P后,可达900–1100 HV,适合耐磨件。Ni-B初始硬度更高,但耐蚀与工艺窗口需评估。

无磁:高磷Ni-P趋于非磁,适用于磁敏部件;热处理可能改变磁性,需按实物验证。

耐蚀:高磷>中磷>低磷(一般趋势);表面越致密、越平整,腐蚀路径越少。

导电/焊锡性:中磷层兼顾导电与强度;焊接前应清洁助焊残留与氧化膜,必要时做焊锡曲线验证。

六、厚度与公差:别只盯厚,更要看“致密与均匀”

常用厚度:5–15 μm用于一般防护;20–40 μm用于耐蚀/耐磨并重;>50 μm用于严苛介质或返修。

均匀性:化镀的“形状随形”能显著改善复杂面厚度一致性,但仍受搅拌流场、装夹遮挡影响;夹具设计与溶液循环要同步考虑。

表面粗糙度:粗糙基体会“复制”到镍层,前处理抛磨与微蚀比盲目增厚更有效。

七、常见缺陷与对策

起皮/大面积剥落:前处理不净、活化不足或中间层缺失 → 复核脱脂/微蚀时间,必要时加置换镍或打底层。

麻点/针孔:有机物污染或颗粒悬浮 → 强化过滤与溶液净化,控制稳定剂与金属含量。

自分解/浴暴:温度偏高、金属/还原剂比例失衡 → 严格控制补加节奏与温度波动。

颜色发灰/发黑:磷含量漂移、过度还原 → 调整配方与pH,及时换槽。

厚度不足或局部偏薄:流场不均、装夹死角 → 优化搅拌、姿态与曝露面积;必要时分段化镀。

八、环保与成本:把钱花在“稳定与寿命”上

药水寿命:随副产物累积与金属消耗而衰减,按金属周转数管理,比“感觉”更可靠。

补加策略:定点检测金属含量、还原剂、pH、稳定剂,用小量多次补加稳住窗口。

废水与合规:遵循当地法规做好镍、磷等项目处理与台账;优先选择不含重金属稳定剂的配方。

总成本观:把返工率、停线风险、寿命周期算进来。很多时候,高磷或热处理方案虽然单价高,但能显著降低全生命周期成本。

九、典型应用与要点

模具与型腔:高磷Ni-P提升耐腐与脱模性,避免死角生锈;热处理后可兼顾耐磨。

液压阀体/泵壳:复杂通道内壁等厚沉积,耐水介质腐蚀,减少泄漏与卡滞。

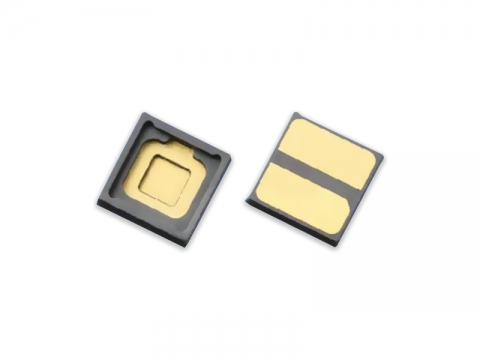

电子连接器/屏蔽件:中磷Ni-P做底层防扩散与耐蚀,再叠镀金或锡;对高频件关注无磁特性。

量规/轴套/活塞杆:Ni-B或热处理Ni-P提供高硬度与低磨耗,尺寸稳定。

铝合金零件:置换镍+Ni-P构成强结合过渡,提升耐蚀与表面硬度。

十、验收与文件清单

化学成分:Ni-P的磷含量范围或Ni-B的硼含量。

膜厚:目标值与允许偏差,关键区域测厚点位图。

结合力:热震/弯曲/划格-胶带拉脱等方法与判定标准。

硬度:原始与热处理后数值及工艺曲线。

耐蚀:盐雾/湿热/腐蚀介质等级与时长。

外观:针孔、麻点、色泽均匀性、边角覆盖。

标准参考:常用规范如ASTM B733(化学镀镍)与ISO 4527等,按项目选用。

十一、快速选型清单

复杂几何+耐蚀:高磷Ni-P 10–13%P,20–40 μm

耐磨+尺寸稳:中磷Ni-P 8%左右 + 热处理 或 Ni-B

无磁+高频:高磷Ni-P,验证磁性与表面粗糙度

可焊接:中磷Ni-P,控制清洁与助焊匹配

铝合金:置换镍过渡 + Ni-P

严苛盐雾:高磷Ni-P加厚,必要时封闭处理

化镀镍的价值不在“单一厚度”,而在体系选择 × 前处理质量 × 浴液稳定 × 后段热处理与封存的组合。先从零件用途与验收指标反推体系与参数,再用小样确认磷/硼含量、厚度、硬度与耐蚀曲线,最后固化到量产SOP,才能稳定拿到你要的均匀性、寿命与总成本表现。需要时,把工况(介质、温度、磨损形式)、目标厚度和关键尺寸告诉我,可以直接给出更具体的配方窗口与验证方案。