金属化学镀镍工艺详解

金属表面要如何在不通电的情况下均匀覆盖一层耐磨、...

2025-08-14发布时间:2025-08-14

浏览量:1548

金属表面如果需要均匀、致密、耐腐蚀的镍层,且工件形状复杂、表面有内孔或盲孔时,传统电镀往往难以保证镀层厚度一致,那么应当选择哪种方法?化学镀镍(Electroless Nickel Plating)正是解决这一问题的有效途径。它利用化学还原反应在工件表面沉积镍层,无需外加电流,可在各类金属甚至部分非金属表面获得优质镀层。以下从原理、工艺、性能到应用全面解析这一技术。

一、化学镀镍的原理

化学镀镍是利用还原剂将溶液中的Ni²⁺还原为金属镍,并在基体表面沉积形成镍层的过程。不同于电镀依赖外部电源,化学镀完全依靠化学反应提供电子。

典型反应方程(以次磷酸钠为还原剂为例):

Ni²⁺ + 2H₂PO₂⁻ + 2H₂O → Ni + H₂ + 2H₂PO₃⁻ + 2H⁺

特点:镍沉积速度由化学反应速率决定,与工件形状、位置无关,可实现均匀镀覆。

二、化学镀镍与电镀的对比

电源需求

电镀:需要外部直流电源

化学镀:无需电源,化学反应自行进行

沉积均匀性

电镀:边角和凸起处电流密度高,镀层厚度不均

化学镀:各处反应速率一致,厚度均匀

基体适用性

化学镀可在塑料、陶瓷等非导电材料表面进行(金属化处理后)

设备投资与维护

化学镀设备相对简单,但溶液成分需严格控制

三、化学镀镍的主要类型

镍-磷合金镀层(Ni-P)

磷含量:低磷(2-5%)、中磷(6-9%)、高磷(10-13%)

高磷层耐腐蚀性好,中磷层综合性能佳,低磷层硬度高

镍-硼合金镀层(Ni-B)

硬度高,耐磨性能优异,常用于精密机械

复合镀层

在镀液中添加SiC、Al₂O₃等颗粒,提升耐磨性或导热性

四、化学镀镍的工艺流程

前处理

去油(碱洗、溶剂清洗)

除锈或除氧化皮(酸洗或机械处理)

活化(酸性活化液或钯盐活化)

化学镀镍

工件浸入含有镍盐、还原剂、络合剂、稳定剂的镀液中

控制温度(一般85±2℃)与pH(4.5~5.0)

持续搅拌和过滤

后处理

冲洗、烘干

根据需要进行热处理(可提高硬度与耐磨性)

废液处理

对含镍、含磷废液进行达标处理,符合环保要求

五、镀层性能与优势

高耐腐蚀性

高磷Ni-P层在盐雾试验中表现优异

高硬度与耐磨性

热处理后硬度可达HV1000以上

均匀沉积

可镀复杂形状、内孔、螺纹等部位

结合力强

镍层与基体金属结合牢固,不易剥落

可控厚度

可通过时间控制厚度,范围从几微米到数百微米

六、应用领域

机械制造

齿轮、轴套、模具等需耐磨防腐部件

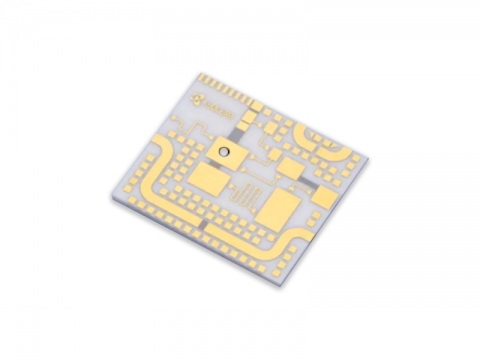

电子工业

接插件、印制线路板(PCB)镀层

石油化工

泵、阀、反应釜内壁镀层

航空航天

高精度机械与耐磨零部件

汽车工业

发动机零件、喷油系统元件

七、工艺控制要点

镀液成分

镍盐、还原剂、络合剂比例稳定

温度控制

过低沉积速率慢,过高易引发自催化分解

pH调节

偏酸性易导致镀速下降,偏碱性会产生沉淀

过滤与搅拌

保证成分均匀、防止颗粒沉积

防止自催化失控

定期清槽并严格控制杂质含量

八、常见问题与解决

镀层起皮

→ 前处理不足或活化不充分

镀层发暗

→ 溶液污染或还原剂不足

沉积速度下降

→ 镀液成分消耗或温度过低

镀液分解

→ 杂质过多或局部过热