精密制造中的“黄金细节”:局部镀金工艺全解析

为什么在高端电子器件、电连接器、芯片封装件中,只有...

2025-09-17发布时间:2025-09-02

浏览量:703

钯镍合金究竟凭什么在电子连接器、精密弹片、氢相关器件和催化场景里一路升温?既要耐磨、又要稳电阻、还得控成本,真的能够“三者兼顾”吗?

一、它到底是什么:从元素到工程材料

钯镍合金(Pd-Ni)是以钯为基、加入一定比例镍而形成的固溶体合金。钯提供优异的抗腐蚀性、化学惰性和稳定的接触电阻;镍带来显著的固溶强化与耐磨提升,同时有效压低材料成本。

典型成分区间:工程电镀常见沉积层以钯为主(约70%–90%),余量为镍;催化与膜材会根据目标机理做更宽泛的配比优化。

核心诉求:在贵金属体系里获得“更硬、更耐磨、更省料”的综合解,而非单纯追求贵金属含量。

二、性能密码:微观机制如何给出“硬与稳”

固溶强化与细晶强化

镍进入钯晶格后,晶格畸变提升滑移阻力;同时实际沉积层晶粒细化,位错密度上升,硬度与耐磨性同步增强。

电学与接触稳定性

与纯钯、纯镍相比,Pd-Ni的电阻率略有上升但保持在工程可控范围,更关键的是在微摩擦(fretting)与腐蚀耦合环境下,接触电阻波动小,对端子长期信号完整性友好。

化学与腐蚀

钯的惰性叠加镍的固溶效应,使合金层在含硫、含卤环境中表现更稳。沉积致密度与孔隙控制到位时,能有效屏蔽基体腐蚀。

耐磨与抗划伤

相较软金或纯钯,钯镍层能承受更高接触压力与插拔次数,磨耗粉对电阻的扰动更小,适合高频信号与高密度端子。

三、和“老对手”怎么比:硬金、纯钯、纯镍、银

对硬金(Au-Co/Au-Ni):硬金触感顺滑、可焊性好,但价格敏感、硬度仍有限。Pd-Ni在耐磨与厚度可减量方面更具成本效率,接触电阻稳定性也有竞争力;若担心初期润湿,可叠加金闪层(极薄Au)作表面活化。

对纯钯:纯钯耐蚀但偏软,易产生磨耗粉;Pd-Ni显著提高硬度与寿命,厚度可做得更薄。

对纯镍:镍便宜但易氧化,接触电阻和耐蚀性不如Pd-Ni,长期可靠性逊色。

对银/银合金:银导电好但抗硫化差,含硫工况下电阻飙升风险高;Pd-Ni在恶劣大气中更稳。

四、工艺落地:电镀是主角,配方与过程是灵魂

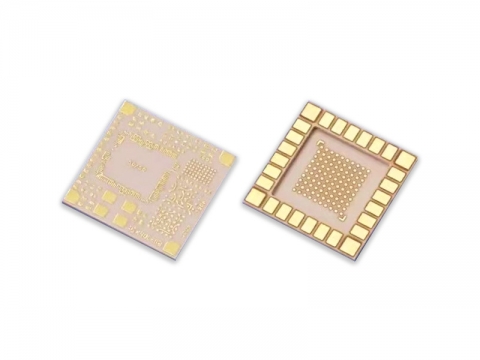

1)典型堆栈结构

铜合金/不锈钢基材 → 镍底层(扩散与屏蔽) → 钯镍功能层 → 金闪层(可选,改善可焊与初期触点润湿)。

2)浴液体系与控制要点

浴型多样(氯化物、络合物等),关键是保持Pd:Ni沉积比稳定,常用温区中温段,配合搅拌与阴极移动降低枝晶。

电流密度:过低致密性差,过高易粗糙与内应力攀升;

pH与添加剂:兼顾应力、光亮度、分散能力与孔隙率;

厚度策略:连接器常见0.10–0.75 μm范围,耐磨位可上探;通过硬度与摩擦寿命换取“减薄但不减寿”。

3)后处理与应力管理

温和热处理有利于释放氢与内应力,提升抗裂与尺寸稳定性;

精密弹片需兼顾回弹力与镀层延展性,避免过度硬化导致微裂。

4)表面清洁与前处理

除油→活化→酸洗要匹配基材与前序加工;基材孔洞、拉伤会被电镀“放大”,是良率隐患。

5)过程监控

定期化学分析与Hull Cell试片评估,跟踪沉积比例、光亮与孔隙;采用库仑滴定/荧光X射线测厚确保层厚可追溯。

五、电子电气的“主战场”

高速与高密端子

在细间距、微接触压力、多次插拔的场景中,Pd-Ni兼顾低磨耗与低接触电阻漂移,适配高速信号完整性需求。

移动终端与可穿戴

受限空间内,减薄镀层即可达成耐磨寿命,贴合“轻薄化+降本”的整机趋势。

车规与工业互联

温度循环、湿热、振动、硫化多因素耦合,Pd-Ni的稳定性与与生俱来的抗腐蚀特性更具确定性;配合金闪层可优化低温起插阻力。

继电器与弹片

反复微动与电弧痕对镀层是严苛考验,Pd-Ni硬度与致密性带来更长的触点寿命。

六、氢与催化:从材料到功能

氢相关器件:钯能吸氢,加入镍后可提升机械强度与抗脆化倾向,用于氢渗透薄膜与传感组件的合金探索;

催化与电催化:Pd-Ni纳米结构在氢析出/醇氧化/选择加氢等反应中表现出协同效应,镍调节钯的电子结构、改善中毒与活性位暴露,常被用于碱性燃料电池与能化场景。

七、检测与评价:把可靠性落在数据上

成分与厚度:XRF/EDS确认Pd:Ni比与层厚分布;

硬度与磨耗:显微硬度(HV)与往复磨损曲线,结合插拔次数平台寿命;

接触电阻与微动磨损:恒定载荷下的R-t曲线,关注湿热后与SO₂/Cl⁻暴露后的漂移;

孔隙率与耐蚀:加速盐雾/硫化试验与电位扫描,验证底层屏蔽是否被“打穿”;

可焊性:润湿时间、润湿角与金属间化合物(IMC)控制,必要时以金闪层或预镀锡改善。

八、成本帐:不仅看单价,更看“总拥有成本”

材料侧:钯价波动向来显著,引入镍能降低单位面积贵金属用量;

工艺侧:更高硬度意味着可减薄沉积厚度以达成同等磨耗寿命,电镀时间与药耗随之下降;

系统侧:插拔寿命延长、返修率下降、失效率降低,拉低售后与质保成本。

与硬金的博弈中,Pd-Ni常以“薄层+高硬度+金闪微层”的组合,拿下“同寿命更省金”的方案位。

九、选型清单:把决策参数讲明白

工况画像:温度区间、湿度、是否含硫/卤、是否有振动与微动磨损;

电气指标:初始接触电阻、允许漂移、信号速率与频谱容忍度;

机械指标:插拔次数、法向力、表面粗糙度、对方材质(配副材料);

工艺匹配:基材(CuSn/BeCu/不锈钢)、底镍厚度、Pd-Ni目标厚度与沉积比、是否上金闪;

后续制程:是否回流焊、回流峰值温度与时间、清洗介质;

合规与可持续:RoHS/REACH无忧、贵金属回收闭环、废液减量与再生。

十、落地经验与常见误区

只看厚度不看致密度:Pd-Ni层过孔隙会“放大”腐蚀风险,致密度与孔隙率比厚度更关键。

忽略微动磨损:实验室静态R值漂亮,但实机振动与热循环后飙升,需做加速微动与气氛耦合测试。

省掉底镍:无底镍的扩散与基体腐蚀难以管控,后患无穷。

电镀窗口过窄:不做Hull Cell与化学分析维护,沉积比漂移,批次间硬度与电阻飘忽。

焊接策略缺失:直接在Pd-Ni上回流焊可能润湿慢或形成不理想IMC,金闪或预镀锡可显著改善。

应力与形变:高硬度层若结合弹片大变形,易微裂;通过沉积条件与退火窗口调平“硬度—延展性”。

十一、案例化思路

高速连接器:CuSn基材/底镍1–2 μm/Pd-Ni 0.25–0.50 μm/金闪0.05 μm;目标:插拔≥10k次、湿热后ΔR低。

精密弹片:BeCu基材/底镍1 μm/Pd-Ni 0.15–0.30 μm;控制应力与回弹,必要时低温退火。

工业端子(硫化环境):加厚底镍与致密化Pd-Ni,配合表面密封或金闪,重点做SO₂与盐雾叠加验证。

可焊互连:薄Pd-Ni+极薄Au,或预镀锡路径,先做润湿时间与剪切强度基线。

十二、供应链与ESG

药液与贵金属管理:建立Pd回收与再生机制,降低总成本与环境足迹;

过程数字化:在线电化学监控、自动加药与SPC图表,把“好镀层”从经验变成数据;

标准与认证:依据行业规范进行厚度、孔隙、硬度、耐蚀与电气一致性验证;客户导入阶段建议做PPAP级别文件化。

钯镍合金的价值,不在于“贵”,而在于以更少的贵金属,获得更硬、更稳、更长寿命的工程平衡。当下电子与新能源应用正在走向更高密度、更严苛环境与更长质保周期,Pd-Ni正好命中这组矛盾:以致密沉积与合理堆栈,抵御微动、腐蚀与成本波动。选对成分与工艺窗口,配合科学的验证矩阵,它既能扛住性能指标,也能写得进成本报表——这,正是它持续“出圈”的底气。