电镀镀金加工怎么做?工艺、厚度与避坑一次说清

你有没有遇到过这种情况:同样写着“镀金”,有的产品金...

2026-01-12发布时间:2025-06-06

浏览量:854

为什么许多高端电子设备的核心部件,总喜欢用上“镀金”工艺?一层薄薄的金,真的能决定元器件的表现与寿命吗?

一、需求驱动:电子元器件为何要“镀金”

我们日常接触的智能手机、汽车电脑、医疗仪器、卫星通讯设备,几乎无一例外都在关键部位用到了镀金的电子元器件。

但它们的初衷不仅是为了奢华外观,而是针对“接触不良”“信号丢失”“腐蚀短路”这些元器件常见难题,寻找一种稳定、可靠的长效解决方案。镀金的核心目的,就是用金的惰性和高导电性,将元器件的性能边界再次拓宽。

二、从材料本质看镀金的价值

1. 电气性能的飞跃

金本身是最优秀的导体之一,镀在接触点表面,可以极大降低接触电阻(通常低至微欧姆级),让电流、信号顺畅无阻。

2. 长期环境适应力

电子元器件常见“失效元凶”之一,就是氧化或腐蚀。金惰性极强,长期暴露于湿气、盐雾、酸碱等环境下几乎不会发生反应,避免了电路接点表层的绿锈或发黑。

3. 耐磨损与多次插拔

在插拔次数动辄成千上万次的连接器、继电器、开关中,金的延展性和一定硬度让接触层不易剥落、磨损。实际试验中,优质镀金接点可保证万次插拔后,性能仍然如新。

三、工艺探秘:镀金过程的每一步都至关重要

1. 精细前处理

要让金层致密牢靠,元器件表面需经脱脂、活化、微蚀等多重预处理,彻底清除油污和氧化物。

2. 底层桥接

直接在铜、银或钢表面镀金,附着力弱。通常先在基体上电镀一层镍(3~5微米),既能阻挡金的扩散,又大幅提高附着力。

3. 沉积控制

电镀或化学镀两种路线,精确控制金层厚度(常见为0.05~0.1微米)。过薄会影响性能,过厚则成本过高。

4. 检测与防护

采用自动光学检测、厚度测试、盐雾实验、插拔寿命等多重把关,合格后还要进行真空包装,防止运输、储存期间受污染。

四、不同电子元器件的镀金应用剖析

1. 微型连接器

用于智能手机、笔记本、医疗设备内,镀金层保证信号高速稳定传递,微电流下不易生锈。

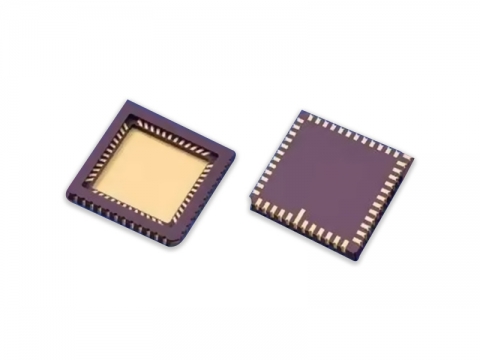

2. 芯片引脚与封装端子

CPU、存储芯片等的引脚镀金,有助于提升焊接可靠性、减少虚焊和掉脚风险。

3. 高频元器件

如5G基站、卫星接收模块,金层能有效屏蔽高频噪声,维持信号完整。

4. 继电器、开关

频繁动作的机械元件,镀金后耐磨性、抗电蚀能力都显著提升,寿命可达百万次。

5. 特种传感器

极端环境(高温、高湿、强腐蚀)下的传感器,镀金是确保精度与长期可靠性的标配。

五、全局视角:产业链与供应体系的考量

镀金元器件不仅是“点石成金”,背后还有精密的产业协作链:

材料选型:黄金纯度一般选99.9%以上,基体材料以铜、银、合金为主;

工艺设备:自动化电镀线、超声波清洗系统、恒温厚度检测仪缺一不可;

绿色制造:现代生产线注重金盐回收、废液处理,最大化金属利用率,减轻环境负担;

质量追溯:每一批镀金元件都可追溯工艺批次、厚度检测报告,满足汽车、航天等行业的严格标准。

六、成本与效益的对比分析

虽说“镀金”听起来成本高昂,但其带来的效益远高于支出:

降低维修与更换频率:关键接点不易氧化失效,大幅减少返修与更换;

提升产品附加值:高端设备的稳定性、可靠性是品牌溢价的重要支撑;

节省长期投入:对于高可靠性场景(如航天、医疗),一次性投资换来多年的无忧运行,比用便宜材料反复修更划算。

七、绿色环保与未来趋势

现代镀金工艺已趋向绿色环保,如采用氰根闭环回收、废水净化系统,以及局部选择性镀金(只在关键点施加金层),既节约了资源,又降低了环境压力。

未来随着电子产品向微型化、高频率、极端环境应用发展,镀金电子元器件还将继续细分出更薄、更致密、更具功能性的创新工艺与产品类型。

八、角度切换:从工程师的“信赖票”看镀金电子元器件的本质价值

回到设计工程师与维修人员的真实需求——“关键时刻不掉链子”“十年如一日的稳定”——镀金元器件并不是炫耀,而是一种对极限可靠性的执着追求。尤其在芯片级封装、毫米波雷达、深空通信等领域,金的成本和厚度常常被精确计算到小数点后三位,只为多一分保险,多一点确定。