挂镀铂金是什么?工艺特点与应用领域一文看懂

挂镀铂金这个词,经常出现在精密零部件、电极、首饰配...

2025-11-19发布时间:2025-05-13

浏览量:2112

为什么许多电子元器件的引脚、焊盘甚至触点要“穿金戴银”?是为提高美观,还是另有玄机?

在极小面积、极低电压、极高频率的信号世界里,哪怕一次微弱接触失败,后果都可能是系统级故障。本文从材料工程、电气性能、工艺路线、成本控制等角度,全面解构电子元器件镀金的作用、方法与应用策略。

一、电子元器件为什么要“镀金”?

金作为贵金属,其在电子工业中的作用远不止“昂贵”。它是众多苛刻应用场景中几乎不可替代的金属之一,核心原因如下:

1. 金的电化学惰性

金不易氧化,即使长期暴露在空气中,也不会生成氧化膜。这对于低电压、微电流信号的稳定传输至关重要。

2. 极低接触电阻

镀金层可以大幅降低连接点的电阻,有助于微弱信号不被损耗,尤其适用于高速通讯与模拟电路。

3. 可焊性与可加工性佳

金对焊料的润湿性好,能够在短时间内形成牢固的冶金结合,提升工艺可靠性和焊点寿命。

4. 延长器件使用寿命

在插拔频繁、环境恶劣的场景下(如军工、航空、户外电子),镀金层可抵御腐蚀与磨损,有效延长器件服役周期。

二、镀金工艺种类与原理剖析

1. 化学镀金(沉金)

通过化学还原反应,在导体表面形成均匀金层,不需要外加电流。常用于PCB 表面处理,搭配化学镀镍(ENIG工艺),确保焊接性能和抗氧化能力。

2. 电镀金(电解镀)

在外电场作用下,使金离子在金属表面沉积。可细分为:

硬金:在金液中加入钴或镍等合金元素,增强镀层硬度和耐磨性,适用于连接器、弹簧针等高频插拔件。

软金:纯金镀层,柔软但延展性好,适合焊接或键合用触点。

3. 闪金(Flash Gold)

在金属表面形成极薄的金层(一般小于 0.1 微米),用于防氧化,成本低,但耐磨性差,仅用于临时保护或非关键导通场合。

三、关键工艺控制参数与注意事项

1. 镀层厚度控制

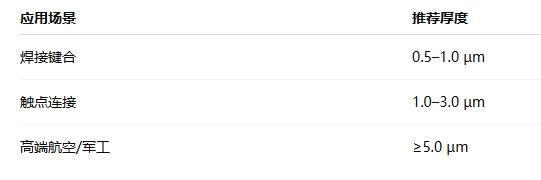

不同用途对镀金厚度要求不同:

若厚度不足,易导致后期氧化、接触失败;厚度过高则成本浪费严重。

2. 底层结构设计

金不能直接镀在铜或铝上,否则容易扩散失效。需采用Ni/Au(镍/金)结构:

镍层阻挡金与铜之间的互扩散,同时增强附着力。

金层提供抗腐蚀和导电性能。

3. 表面清洁与活化处理

任何油污、氧化膜或颗粒杂质都可能导致“起泡”“麻点”或“空镀”。需通过超声波脱脂、微蚀、酸洗等步骤确保表面清洁。

4. 镀液成分管理

镀金液中的金离子浓度、pH值、温度等参数需实时监控,否则容易造成晶粒粗大、光泽不均或镀层脆性增加。

四、电子元器件中镀金的典型应用领域

1. 连接器与插座

在多次插拔后仍需保持稳定导通性能,因此一般采用厚金或硬金电镀。

2. PCB焊盘

化学沉金配合镀镍,确保焊点可靠且平整,是高速、高密度板必备工艺。

3. 晶体振荡器与芯片封装

引脚或焊接面采用软金电镀,保证与焊球、键合丝之间的低接触电阻与良好合金反应。

4. 高频器件

金表面对高频信号具备极小表面阻抗,有利于信号完整性传输,特别适合于毫米波雷达、射频前端等应用。

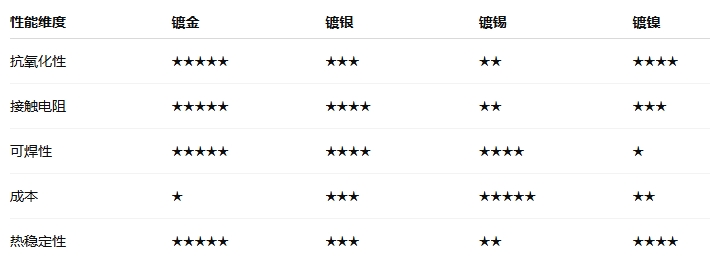

五、与其他表面处理的对比分析

结论:在对稳定性和性能有较高要求的产品中,镀金具有不可替代的地位。

六、成本控制与环保挑战

虽然镀金性能卓越,但其高昂的原料价格与环保压力也不容忽视:

1. 成本控制策略

采用局部镀金(仅关键接触部位)代替全表面镀金;

使用闪金或超薄金处理,仅满足防氧化功能;

引入回收工艺,从废液与边角料中回收贵金属,降低净成本。

2. 环保与法规约束

镀金液中常用的氰化物配方存在毒性问题,目前已被多国限制;

新型环保无氰镀金技术正在逐步推广,但镀层致密性与速度仍在优化中。